加工中心及數(shù)控機床用對刀儀

加工刀具安裝時

多刃刀具,由于同時參加切削的齒數(shù)多、刀刃長、并能采用較高的切削速度,所以生產(chǎn)率高,

因此廣泛應(yīng)用于箱體、臺架類零件的平面、臺階面的粗、半精加工中。面銑刀根據(jù)結(jié)構(gòu)的不同分為整體面銑刀、鑲齒面銑刀、機加可轉(zhuǎn)位面銑刀等主要幾種。無論哪種形式的面銑刀,加工前一定要調(diào)節(jié)各個刀刃的相互位置,并使之相同。加工箱體的面銑刀對刀儀。

數(shù)控機床用對刀儀

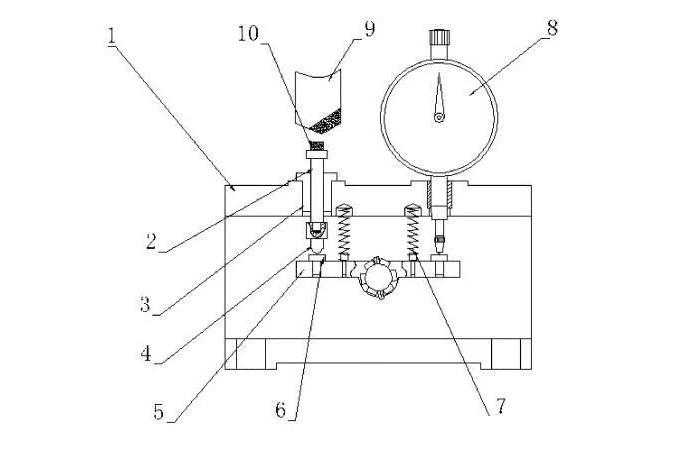

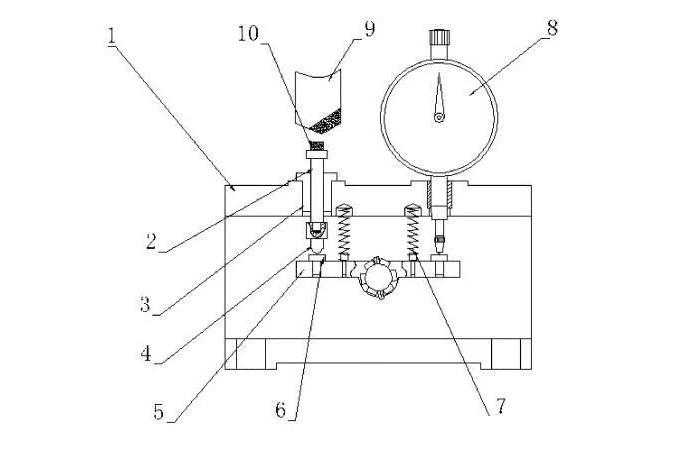

基座1、對刀桿2、觸頭4、擺動桿5、復(fù)位彈簧7、軸11、百分表8。基座1是對刀儀的主體,負責(zé)將對刀儀的各個部件有機的組合在一起,基座1底部有螺釘安裝孔,以便將對刀儀整體穩(wěn)定的安裝在機床合適部位,如果有條件,可以將磁性表座進行改裝,就更方便使用了;對刀桿2可以在滑套內(nèi)自由、輕快的滑動,以保證測量的準(zhǔn)確性;對刀桿2上部安裝或焊接硬質(zhì)合金墊片10,以盡量減少因磨損造成的測量誤差;對刀桿2下端與觸頭連接在一起,觸頭頭部光滑,通過墊塊推動擺動桿5進行擺動;擺動桿5與軸11之間的連接為間隙配合,這樣擺動桿就可以繞軸11輕松轉(zhuǎn)動;兩個復(fù)位彈簧7的作用是避免擺動桿過大轉(zhuǎn)動,使擺動桿5盡量維持在中間位置;百分表8負責(zé)校驗、檢查面銑刀不同刀尖的位置,以達到對刀目的。

將對刀儀通過磁性表座或安裝螺釘固定在銑床工作臺上的合適位置。然后輕輕轉(zhuǎn)動銑刀主軸,使安裝在上面的面銑刀的每一個刀尖部位順次與刀桿上的硬質(zhì)合金平面接觸。此時對刀桿2就會在刀片的頂推下通過觸頭推動擺動桿5發(fā)生偏擺,并將偏擺量依次通過百分表8反應(yīng)出來。從而我們就會發(fā)現(xiàn)不同刀尖的相互位置差異。

接著,就可以根據(jù)面銑刀刀片的具體安裝結(jié)構(gòu)選用相應(yīng)的調(diào)整方式(如螺釘調(diào)整、偏心凸輪調(diào)整、彈性刀墊調(diào)整、雙螺釘調(diào)整或刃磨刀具),調(diào)整刀片軸向及徑向位置,使其每個刀尖接觸對刀桿頂部時百分表的讀數(shù)都相同,這時面銑刀調(diào)整就算合格了并可投入切削了。

考慮到銑銷加工的最大加工精度不是很高,因此,本對刀儀只是選用常用的百分表作為測量裝置,同時并沒有一味追求對各個零部件的加工和配合精度要求。

基座可以選用常見為Q235材料,經(jīng)過時效處理,底面的平面度≤0.01,基座上面兩個安裝孔的軸心線與基座底面垂直度≤0.01;對刀桿頂部的硬質(zhì)合金鑲片與對刀桿直接焊接或用樹脂膠粘牢,對刀桿和觸頭選用合金鋼材料,如40Cr,并精加工各個表面,觸頭表面必須經(jīng)過拋光處理;擺動桿與軸配合部位一定要減小摩擦,以利于擺動,提高測量精度,擺動桿可以選用高碳鋼,如T10,并淬火HRC60-65。使用和制造該對刀儀過程中,要注意盡量減小各個配合部位的摩擦,如對刀桿和滑套之間、觸頭和擺動桿之間、擺動桿和軸之間、擺動桿和開槽螺母之間,以提高反應(yīng)速度,提高測量精度。

?

?